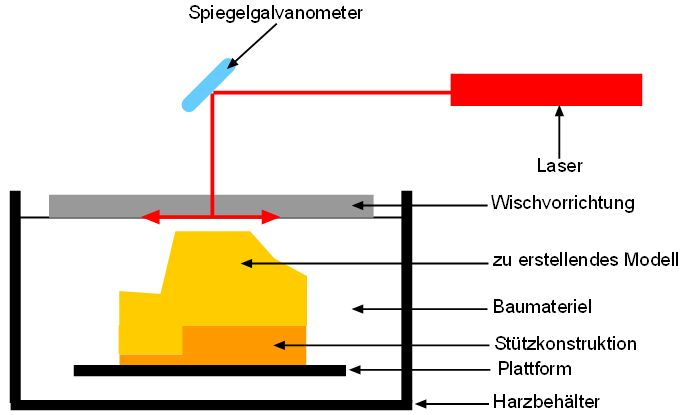

Das flüssige Harz befindet sich in einem Behälter, in dem das 3D Modell schichtweise aufgebaut wird. In dem Polymerharz befindet sich eine Bauplattform, welche in der Höhe verstellbar ist. Mittels eines UV-Laserstrahls, der von einem Rechner gesteuert wird, wird die oberste Polymerschicht bestrahlt. Zuerst wird die unterste Schicht des Modells aufgetragen. Dort, wo der Laser auf das Harz auftrifft, härtet dieses aus. Ist die erste Schicht ausgehärtet, wird diese Schicht um die vorher festgelegte Schichtdicke (0,05mm, 0,10mm oder 0,15mm) in das Harz abgesenkt und die nächste Schicht wird durch Wischen gleichmäßig aufgetragen. Somit wird das Modell Schicht für Schicht durch den UV-Laser aufgebaut. Ist dieses fertig, wird die Stützkonstruktion entfernt, auf der das Modell gebaut wurde und abschließend muss dieses nachhärten. Später kann die Oberfläche noch durch Lackieren oder Beschichten nachbearbeitet werden.

Abb.: SLA Verfahren

- Präzision: +/- 0,1 % (mindestens +/- 0,1 mm)

- sehr hohe Formhaltigkeit

- verwendete Materialien: Acryl-, Venylether- und Epoxidharze

- Bauteilgröße: bis zu 1.200 mm x 600 mm x 400 mm

- hohe Komplexität der Bauteile möglich

- gute Oberflächenvollendung

- Preis: bis zu 800.000 US Dollar pro SLA-Maschine

Eigenschaften des entstandenen Modells

- entstandene Modelle können teilweise auch als Funktionsprototypen eingesetzt werden

- hohe Feuchtigkeitsbeständigkeit des entstandenen Modells (bis 100° C)

- hohe Temperaturbeständigkeit des Modells (bis 100° C)

(Beispiel: Accura Si 20 von nobitec: bei 0,45 N/mm2 59° C, bei 1,8 N/mm2 54° C) - Kann als Urmodell für Werkzeugherstellung verwendet werden

- Erhärteter Werkstoff ist in den Eigenschaften ähnlich zu Polypropylen & Polyethylen

- Ideal für Funktionstests bei Raumtemperatur

- Gute/hohe Bruchdehnung (Beispiel: Accura Si 20 von nobitec: 13-27 %)

- Gute Eignung für Muster mit Schnappfunktionen

- Gute Kerbschlagzähigkeit (Beispiel: Accura Si 20 von nobitec: 34-36 J/m)

Abb.: Beispiel eines SLA Modells von einem Schädel.

Verlauf

Verlauf

Alle Kapitel anzeigen

Alle Kapitel anzeigen